Предотвращение коррозии

Опыт эксплуатации КИП

Предотвращение коррозии, 05.12.2016

Предотвращение коррозии, как одна из основных проблем при эксплуатации КИП.

Клаус-Дитер Майер, Intertec

В большинстве случаев, защита измерительных приборов и систем управления от воздействия неблагоприятных факторов окружающей среды, осуществляется с помощью того или иного рода оболочки. Однако, если атмосфера содержит едкие вещества, как зачастую и бывает, целостность защитной оболочки может оказаться под угрозой. Коррозия является постепенным, диффузионно-контролируемым процессом, вызывающим нарастающее разрушение металлов под действием электрохимических реакций. Когда речь идет об оборудовании с продолжительным сроком эксплуатации, очень важно, чтобы материал защитной оболочки не был подвержен и сам бы не вызывал коррозию.

Оберегающая стойкость

Практически все полевые приборы нуждаются в защите от воздействия факторов окружающей среды, от экстремально низких и сверхвысоких температур, ветра, осадков, пыли и песка. Тип укрываемых приборов и климатические условия места установки диктуют специфические требования к защитным оболочкам.

Для оборудования, работающего в агрессивной среде, в виду наличия в ней естественных или техногенных химикатов, крайне важна стойкость защитной оболочки, так как целостность оборудования может быть нарушена.

Пожалуй, самым очевидным примером являются нефте- и газо- разведывательные и добывающие шельфовые платформы. Соль, содержащаяся в морских брызгах, которая преимущественно состоит из хлорида натрия (NaCl), значительно ускоряет коррозионные процессы. На это накладывается эффект гальванической коррозии, в местах контакта разнородных металлов, например в местах ввода трубных проводок в металлические корпуса. Присутствие в атмосфере кислых и щелочных газов, таких как сероводород (H2S) и двуокись углерода (СО2), еще сильнее усугубляют ситуацию.

В свете того, что компании стремятся добывать нефть и газ в достаточно истощенных месторождениях, появилась тенденция к разработке буровых платформ и береговых перерабатывающих заводов с большим сроком жизни, что повышает важность проблемы недопущения коррозии. Опыт разрушительного воздействия соленасыщенной морской атмосферы на металлические защитные оболочки, подталкивает многих инженеров и конструкторов к поиску более подходящих материалов для использования в долгосрочных проектах.

Несмотря на все более ужесточающиеся требования к ограничению неконтролируемых выбросов в атмосферу, вокруг многих нефтехимических и нефтеперерабатывающих заводов присутствует локальная коррозионная среда.

Неизбежным побочным продуктом крекинга тяжелых нефтепродуктов, путем их нагрева до получения более легких углеводородов, является диоксид серы (SO2) в огромных количествах, который с легкостью реагирует с водяным паром и кислородом, образуя весьма едкую серную кислоту (H2SO4). Несмотря на то, что это широко известная проблема, оборудование КИП на многих нефтеперерабатывающих предприятиях все еще устанавливается в шкафы из окрашенной листовой стали, которые особенно подвержены коррозии и воздействию H2SO4, что сокращает срок их службы всего до нескольких лет.

Понимание того, какие ограничения накладывает использование металла в качестве материала защитных оболочек для полевого оборудования, привело к основанию в 1965 году компании Intertec, специализирующейся в области защиты КИП. С момента основания было решено построить продуктовую линейку компании на использовании стеклонаполненного полиэфира (GRP), который по природе своей инертен и практически не подвержен коррозии и влиянию агрессивных атмосфер, содержащих NaCl и H2SO4. Этот материал так же устойчив к воздействию широкого ряда нефтепродуктов, таких как бензол, бутилен, этилен, нафтален, пропилен, толуол и ксилен. В качестве материала для изготовления защитных оболочек GRP имеет бесчисленное количество преимуществ перед металлом. Практически не уступая по прочности нержавеющей стали, GRP в четыре раза легче и обладает значительно более высоким тепловым сопротивлением, что значительно упрощает задачу теплоизоляции - защиты от жары и мороза. А так как этот материал является изолятором, он не подвержен гальванической коррозии.

Доказанная долговечность

Приборные боксы, шкафы и шельтеры из GRP хорошо зарекомендовали себя с точки зрения долговечности. На сегодняшний день, наша компания произвела более миллиона защитных оболочек, основная часть которых установлена на площадках с агрессивной атмосферой. К примеру, боле 4000 приборных боксов и шкафов компании Intertec установлены на установке опреснения и электростанции Аль Тавила в Абу Даби. Многие из них защищают оборудование на протяжении более чем 20 лет, не проявляя признаков разрушения, несмотря на продолжительное воздействие морской соли и ультрафиолетового излучения.

Еще один пример устойчивости GRP к соли можно увидеть на нефтеперерабатывающем заводе Irving Oil в Сент Джоне, Нью Брансуик. Это крупнейший нефтеперерабатывающий завод в Канаде, практически полностью оснащенный приборными шкафами и боксами компании Intertec. Многие из них находятся в строю уже в течение 30 лет, проявляя несущественные признаки старения, их глянцевая поверхность стала немного шероховатой, что иногда называют мелованием или матированием. Все это, несмотря на очень неблагоприятный климат, сочетающий солевую взвесь, жаркое лето с холодной зимой и весьма переменчивую погоду весной, дневной перепад температур в весенние месяцы может достигать 40 градусов.

Долговременную устойчивость к воздействию нефтепродуктов защитные шкафы и боксы из GRP демонстрируют на комплексе нефтеперерабатывающих заводов Bayernoil в южной Германии. Когда, в середине шестидесятых, началось строительство нефтеперерабатывающего комплекса, компания Intertec поставила большое количество, состоящих из двух частей, приборных боксов для датчиков, разбросанных по территории, а так же более крупных защитных шкафов для приборных сборок.

После недавнего переоснащения производства, часть из этих приборных боксов стала доступна компании Intertec для подробного изучения и анализа долгосрочного воздействия SO2 и H2SO4 на материал GRP.

Рис.1. Несмотря на то, что этот приборный бокс из GRP материала в течение 40 лет подвергался воздействию серной кислоты, содержащейся в атмосфере, после небольшой чистки (правый нижний угол), видно, что его поверхность безупречна.

На рисунке 1 изображен приборный бокс Multibox, с установленными в нем датчиками давления и температуры, он непрерывно эксплуатировался на установке крекинга нефтеперерабатывающего завода в течение более чем 40 лет! Не требуя, за все это время, ремонта и технического обслуживания. Несмотря на поверхностную ржавчину на трубопроводах и кронштейнах, приборы вполне работоспособны, а уплотнитель крышки сохранился неизменным. Помимо требующего замены оконного уплотнителя, с боксом не произошло каких-либо существенных изменений, кадры крупным планом показывают, что после чистки видно, что поверхность бокса находится в безупречном состоянии.

Рис.2. Гель-коут покрытие этого приборного шкафа не повреждено, торчащие волокна отсутствуют, спустя 40 лет после установки на нефтеперерабатывающем заводе.

Хотя эти защитные оболочки почти полностью изготовлены из GRP, в их конструкции неминуемо используются металлические элементы, такие как внутренние монтажные шины, дверные петли и защелки, элементы крепления. Для повышения коррозионной стойкости, компания Intertec изготавливает эти элементы из нержавеющей стали 316, либо из стали горячего цинкования. На рисунке 2 изображен приборный шкаф с завода Bayernoil, с установленными в нем жидкостными указателями уровня. И вновь, никаких следов разрушения материала, обратите внимание на отсутствие следов коррозии вокруг дверных петель и запорного механизма. При более детальном осмотре, можно заметить, что поверхность осталась практически в неизменном состоянии с момента изготовления (40 лет назад), без торчащих лохмотьев стекловолокна.

Усиленная защита

Исследования воздействия погодных факторов на “старение” материала GRP показали, что ухудшение характеристик материала, на протяжении больших промежутков времени, вызывается не химическим взаимодействием с окружающей средой, а скорее механическим воздействием на материал. Увеличение хрупкости материала, вызванное воздействием УФ-излучения, проникновение воды и эрозия, со времнем, могут вызвать отслоение пучков стекловолокна, способных впитывать влагу. Многократное расширение и сжатие влаги приводит к возникновению трещин, которые могут проникнуть глубоко в материал.

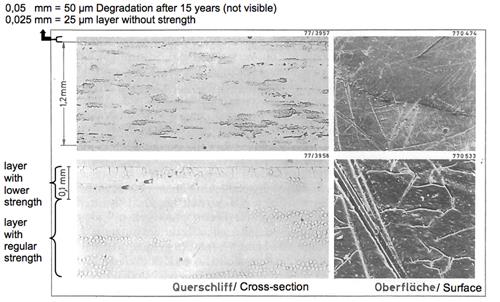

Рис.3. Лист GRP материала в разрезе и его поверхность спустя 15 лет воздействия окружающей среды. (Источник Kunstoffe Magazine: Schädigungsmechanismus an GFK-Oberflächen bei Freibewitterung, Von Chem.-Ing. Dankmar Scholz)

На рисунке 3 показан разрез и поверхность листа из GRP материала толщиной 1мм (аналогичного используемому компанией Intertec, однако без дополнительного защитного слоя, который наносят в компании Intertec) спустя 15 лет воздействия окружающей среды. Слой толщиной порядка 50мкм был подвержен эрозии, материал поврежден на глубину в 20-30мкм. Результаты этого опыта можно линейно экстраполировать: спустя 50 лет материал сотрется приблизительно на 250 мкм, а повреждения проникнут на глубину 80мкм. Другими словами, эффективная толщина листа уменьшится с 1мм до 670мкм, соответственно прочность конструкции снизится на 30%.

Однако, практически во всех защитных кожухах фирмы Intertec, будь то однослойные оболочки или многослойные сэндвичи с пенополиуретановой изоляцией, применяется GRP материал толщиной в 4мм. Это значит, что спустя 50 лет эксплуатации, эффективная толщина материала уменьшится до 3,67мм, а прочность снизится всего на 8%, величину, влиянием которой на целостность конструкции можно пренебречь.

Для обеспечения максимальной защиты в долгосрочной перспективе, влияние погодных факторов можно исключить нанесением, стойкого к ультрафиолетовому излучению, гель-коута. Химический состав гель-коута и толщина слоя имеют критическое значение, так как, к примеру, небольшая разница в величине коэффициентов теплового расширения приводит к отслаиванию покрытия и подвергает материал ускоренному износу.

Компания Intertec использует специальный состав гель-коута, свойства которого полностью совпадают с GRP материалом. Изготовленный из ненасыщенных полиэфирных смол, он наносится из пульверизатора до того, как полиэфирная смола в GRP материале полностью полимеризуется. Основным компонентом гель-коута является смола изофталевой кислоты, растворенная в стироле (30% объема) и гидроксиэтилметакрилате. Гель-коут химически связывается с полиэфирной смолой, входящей в состав GRP материала, после отверждения, образуется чрезвычайно прочная и гибкая пленка, устойчивая к воздействию окружающей среды и щелочей.

Это покрытие часто используется в судостроении. Стойкость этого гель-коута к воздействию ультрафиолета значительно выше, чем у акриловых красок, зачастую используемых производителями металлических защитных оболочек.

Для достижения максимальной защиты от ультрафиолетового излучения, на изделия компании Intertec наносится толстый слой гель-коута. В зависимости от предполагаемого места установки и условий окружающей среды, толщина защитного слоя варьируется в диапазоне от 400 до 800мкм (0,4-0,8мм). Напротив, толщина слоя краски, наносимой на металлические защитные оболочки, обычно составляет 50-70мкм, что на порядок меньше. Даже в автомобилестроении, толщина лакокрасочного слоя варьируется в пределах 70-80мкм.

Единственное, к чему приводит воздействие ультрафиолетового излучения, это незначительное истоньшение слоя гель-коута. Обычно не превышающая величины в 100мкм (0,1мм) за 30 лет, что не влияет на структурную целостность защитных корпусов, надежность и потребительские качества. Даже в самых неблагоприятных условиях, сочетающих воздействие ультрафиолета с песчаными и пылевыми бурями, процесс истончения слоя гель-коута ускоряется незначительно из за абразивного воздействия на материал, но это никак не влияет на характеристики защитного корпуса. К примеру, в течение последних десятилетий, компания Intertec поставила тысячи приборных шкафов для защиты оборудования на нефтяных месторождениях Ближнего Востока. Ни у одного из них не наблюдается признаков разрушения материала корпуса, лишь наружная поверхность приобрела матовую текстуру.

Гарантированное качество

Имея за плечами 50-летний опыт производства приборных боксов, шкафов и шельтеров, компания Intertec накопила немало доказательств того, что материал GRP значительно лучше подходит для изготовления защитных наружных оболочек, нежели листовой металл, особенно в тех случаях, когда требуется долгий срок службы, в условиях воздействия агрессивной окружающей среды, коррозии и ультрафиолетового излучения.

Благодаря многолетней программе исследований и разработок, компании Intertec удалось значительно повысить характеристики и срок службы своей продукции. В данный момент, компания предлагает самый широкий выбор решений для обогрева, охлаждения, защиты от пожара и взрывозащиты полевого КИП. Применение все более совершенного сырья, эпоксидных смол повышенной стойкости, теплоизоляционной пены с пониженным коэффициентом теплопередачи и нового состава гель-коута, обладающего повышенной стойкостью к ультрафиолетовому излучению, сочетается с совершенствованием производственного процесса, обеспечивающим высочайший уровень контроля качества.

К примеру, сейчас, компания Intertec применяет запатентованный производственный процесс, основанный на использовании станков с ЧПУ, который позволяет значительно сократить сроки изготовления популярных приборных боксов Мультибокс Варио.

Любой конструктор, с точностью до миллиметра, может спроектировать защитный кожух необходимых размеров, используя специальное программное обеспечение на сайте компании Intertec, а затем импортировать получившийся эскиз в свою программу разработки для дальнейшей оптимизации. Те же данные будут затем использованы для автоматизированного производства приборного бокса.

Знания и опыт работы с композитным материалом GRP позволяют компании Intertec гарантировать, для своих шкафов и приборных боксов, срок службы в 30 лет при условиях промышленной эксплуатации. Эти условия подразумевают содержание соли, щелочных и кислых газов в атмосфере. Это условия добывающих платформ и перерабатывающих комбинатов, производств, где в последнее время тратится масса средств и времени для выбора и внедрения новых конструкционных материалов, продлевающих срок службы оборудования.

Об авторе

Клаус-Дитер Майер является вице-президентом компании INTERTEC-Hess GmbH, в которой он работает с 1992 года. Его профессиональный опыт так же включает 15-летний отрезок работы в компании Linde Engineering в Германии, разрабатывающей и строящей крупные химические комбинаты по производству технического газа. Во время работы в Linde Клаус-Дитер руководил несколькими ключевыми проектами и занимал руководящие посты в компании, включая пост главы отдела продаж технологий защиты окружающей среды.

Рис. 4 Новейший, произведенный с миллиметровой точностью приборный бокс Мультибокс Варио.